Электрохимические методы обладают тем преимуществом, что они способны значительно ускорить процесс очистки и предотвращают возникновение водородной хрупкости стали, при этом позволяя существенно сократить объемы растворов, необходимых для травления. К таким методам относятся анодная, катодная и комбинированная технологии.

Окалина металла: причины возникновения, методы очистки и область применения

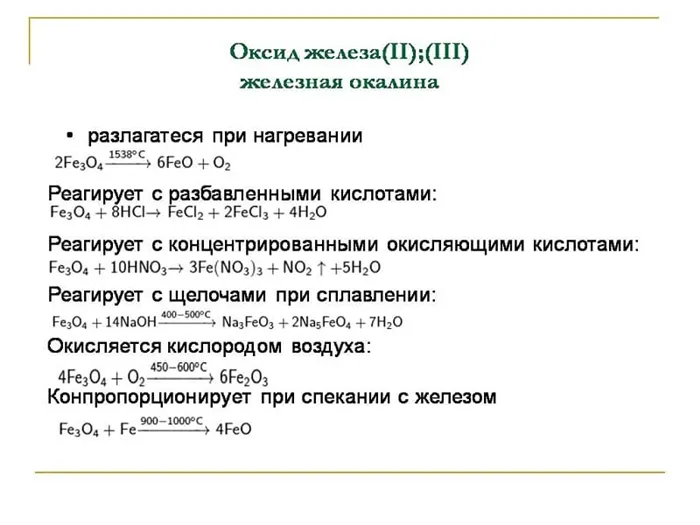

Во время взаимодействия с кислородом воздуха и подвергания окислению при горячем прокате на поверхности металла формируется окалина. Она состоит не только из окислов железа, но и может содержать оксиды других элементов. Анализ показывает, что в составе окалины содержится 55–80 % оксида железа (II) и 20–50 % оксида железа (III), при этом доля чистого железа составляет примерно 66–69 %.

При наличии в сплаве хрома в окалине может присутствовать до 1 % оксида хрома (III). В сталях, легированных никелем, могут встречаться следовые количества оксида никеля, которые составляют несколько сотых долей процента. Эти окислы действуют в окалине в зависимости от условий обработки и химического состава стали.

Процесс окисления стали представляет собой два параллельных механизма: это диффузия атомов кислорода, движущихся от поверхности внутрь, и одновременное диффузионное проникновение металла наружу через оксидный слой.

При нагреве сплава происходит диффузия растворяющегося в окалине железа в её наружные слои, которая, как правило, происходит со скоростью, превышающей скорость проникновения кислорода. Вследствие этого сплошная зона контакта продукта окисления со сталью не формируется. Окалина на металле, состоящая в основном из оксида железа (II), обладает пористой структурой.

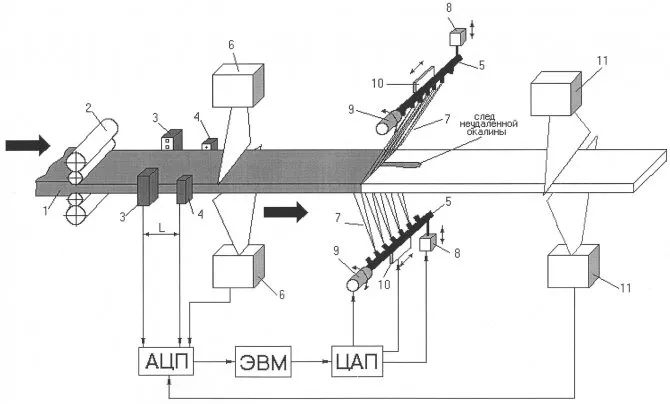

Окалина, образующаяся на горячекатаной стали, проявляет свое негативное воздействие различными путями. Если продукт окисления не удалять должным образом с заготовок, это может привести к повреждениям в процессе обработки. Например, после прокатного стана может наблюдаться развитие дефектов на поверхности, что негативно отражается на конечном качестве продукции.

Негативное воздействие окалины затрагивает как внешний вид, так и механические характеристики стали. Очистка от окислов требует значительных временных затрат и трудозатрат, что, в свою очередь, увеличивает себестоимость готового проката. При поврежденных поверхностях окалина может втягиваться во внутреннюю структуру металла заготовок, что снижает их пластичность и долговечность.

Твердость и прочность вторичной окалины часто превышают аналогичные показатели основного материала вальцов стана, что ведет к снижению их ресурса. При контакте с окалиной происходит ускоренный износ рабочих деталей. Образующиеся после повторной обработки на поверхности проката окислы затрудняют последующие операции, такие как, например, цинкование и нанесение лакокрасочных покрытий.

Окалина образуется на продукте прокатки на протяжении всего процесса — это могут быть заготовки, полуфабрикаты или готовый конечный продукт. В зависимости от стадии формирования, окалина может быть первичной или вторичной.

Первичная окалина формируется в ходе разогрева металлических заготовок в печах. Химический состав, свойства металла и условия нагрева (временные и температурные параметры) оказывают значительное влияние на свойства и объемы образующегося слоя окислов. Образование вторичной окалины происходит из-за перерывов в процессе обработки изделий.

Качественные и количественные характеристики образования оксидов зависят от химического состава, свойств металла, температуры и продолжительности пауз между этапами технологического процесса. Наиболее негативно на качество проката сказываются печные окислы, образующиеся в процессе нагрева стали в окислительной атмосфере.

В процессе разогрева сплава в печи необходимо стремиться к минимизации как формирования окалины, так и её прилипания к металлу. Это упростит процесс последующей обработки и обеспечит легкое удаление окалины с поверхности.

Образующиеся на углеродистых сталях чешуйки окалины обладают слабым сцеплением и эффективно удаляются при нагреве в окислительной среде (кислород в концентрации 5–10 %). Ударные механизмы, возникающие при снятии заготовок из печи и их укладке на рольганги, обычно способствуют удалению слоя окислов с таких металлов.

Структура окалины металла

Существует общее обозначение для окалины — это «железная окалина», которая представляет собой смесь окислов железа, формирующихся в результате реакции раскаленного металла с атмосферным кислородом. Основными компонентами являются магнетит Fe3O4, гематит Fe2O3 и вюстит FeO. Окалина формируется в виде двух легко отделимых слоев. Если их совокупная толщина не превышает 40 нм, то этот оксид невозможно увидеть без специального оптического оборудования.

Если толщина окалины составляет от 40 до 500 нм, ее присутствие может быть определено по радужному отливу. При превышении толщины в 500 нм окалина проявляет себя постоянным поверхностным окрасом.

Гематит, как внешний слой, обладает высокой твердостью (порядка 1 030 единиц по Виккерсу) и крайне низкой растворимостью в кислотах. Недостаток кислорода порождает появление под наружным слоем более мягкого и также почти нерастворимого в кислоте магнетита. Со слоем рыхлого и мягкого вюстита, который находится непосредственно в контакте с основным металлом, можно работать механически или при помощи кислотного травления.

Толщина слоев может варьироваться в зависимости от интенсивности нагрева заготовок. Если температура превышает +570 °C, окалина приобретает четкую трехслойную структуру. При дальнейшем повышении температуры увеличивается толщина вюститного слоя. В случае, если обработка осуществляется при температуре ниже этой отметки, в составе оксида больше будет слоев магнетита и гематита.

Цвет окалины служит индикатором температуры, при которой протекала обработка. Преобладающий в ней гематит придает чешуйкам красноватый или рыжий оттенок, что указывает на то, что сталь обрабатывалась при температуре от +700 °C до +750 °C. При нагреве металла до высокой температуры (от +900 °C до +1000 °C) в составе окалины преобладает вюстит, который окрашивает поверхность в черный цвет.

Окалина металла характеризуется хрупкостью и твердостью одновременно, что негативно сказывается на свойствах готового проката при наличии её в структуре. Несмотря на то, что содержащиеся в окалине оксиды железа химически нейтральны и не подвержены дальнейшему окислению при контакте с кислородом, их нельзя рассматривать в качестве защитного покрытия из-за указанных недостатков.

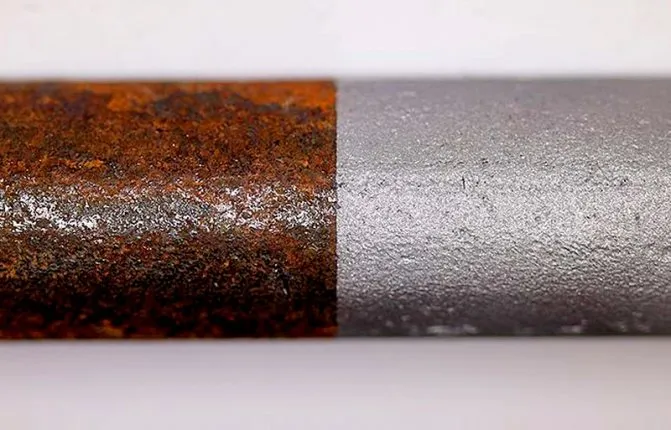

При разрушении оксидного слоя металл подвергается ускоренной коррозии, что вызвано разницей потенциалов между основным металлом и оксидным слоем. Поэтому необходимо максимально тщательно очищать готовый прокат от окислов железа.

Какую структуру имеет окалина?

Структура окалины состоит из трех основных компонентов: магнетита, вюstitа и гематита. Это образование имеет два слоя, которые легко отделяются друг от друга. Иногда их общая толщина составляет менее 40 нм, и в этом случае дефект можно рассмотреть лишь с помощью специализированного оптического оборудования.

Если высота данных слоев увеличивается, оксидное образование проявляется на поверхности в виде радужного отлива. При значительном превышении толщины окалина становится заметной невооруженным глазом.

Наружный слой окисла формируется из гематита, который отличается низкой растворимостью в кислотных средах и высокой твердостью. При недостатке кислорода образуется под поверхностным слоем более мягкий магнетит, также не поддающийся растворению в кислотах. Контакт с вюститом, имеющим рыхлую структуру, более удобен для удаления, как механическим способом, так и с помощью кислотного травления.

Толщина этих слоев может изменяться в зависимости от интенсивности нагрева. При температурном режиме свыше 570 °C на поверхности наблюдается тройная четко различимая структура. При дальнейшей обработке наблюдается увеличение толщины слоя вюстита, в то время как при более легком нагреве увеличивается присутствие магнетита и гематита.

Оттенок образования позволяет оценить температурные условия обработки. При высокой концентрации гематита чешуйки приобретают красный цвет, что свидетельствует о температуре обработки в 750 °C. Когда сталь нагревается до 1000 °C, поверхность окалины становится черной из-за преобладания вюстита в составе оксида.

Окалина может сочетать в себе как хрупкость, так и твердость, что негативно воздействует на характеристики готовых изделий. Окислы, входящие в состав окалины, химически нейтральны, не окисляются при взаимодействии с кислородом, но из-за своей хрупкости не могут служить защитным слоем.

При заболевании оксидного слоя металл оказывается подвержен коррозионным процессам, что связано с разницей потенциалов между окислами и сталью. Поэтому защиту готового проката от окалины следует осуществлять с максимальной тщательностью.

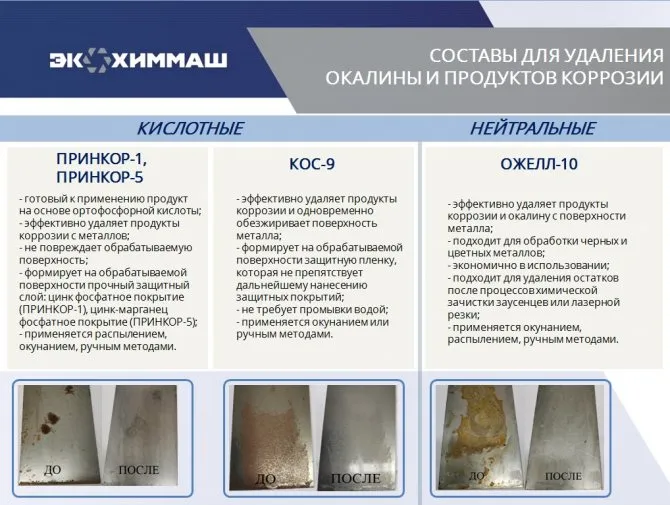

Методы удаления окалины

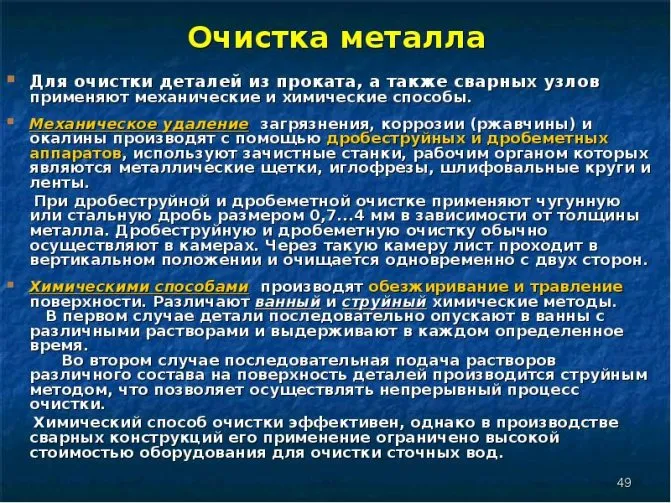

Существует несколько способов удаления окалины с поверхности металла. Первым среди них является механический метод. В этом случае изделия проходят через специальные ролики, обрабатываются с использованием дроби и других абразивных частиц. Предварительно выполняется черновая очистка, что ускоряет дальнейшую обработку. Заготовка может быть вытянута, скручена или деформирована другим способом. Часто уже при таком физическом воздействии удается удалить основную часть окалины.

Ударный метод также является эффективным. В этом процессе могут применяться песок либо дробь. Другим способом механической обработки является использование микрорезцового или шлифовального оборудования.

В качестве химических методов для удаления окалины специалисты используют травление заготовок в кислоте, щелочи или концентрированных растворах солей. В данной ситуации структура окисла и его способность растворяться в кислотах играют ключевую роль. Так, вюстит легко поддается растворению, в то время как гематит практически не растворим. Травление может проводиться только химическим способом либо с применением электрики.

При помещении заготовки в серную кислоту может выделяться водород, проникающий в структуру сплава, что провоцирует появление водородной хрупкости. Это ухудшает физические свойства металла и вызывает сложности при его последующей обработке. Чтобы свести к минимуму негативные эффекты, стальные изделия требуют длительного времени выдержки после травления или последующей сушки с повышением температуры.

С целью предотвращения разрушения основной заготовки во время химической очистки в кислотной среде рекомендуется использовать качественные ингибиторы, которые замедляют процессы окисления. Кроме того, стоит учесть, что с повышением температуры раствора процесс разрушения металлических сплавов происходит быстрее.

При применении соляной кислоты действуют аналогичные принципы. Однако эта методика оказывается более предпочтительной, поскольку не требуется повышения рабочей температуры. Нагревание выше 40 градусов может привести к образованию хлороводородных соединений. Очистка с помощью соляной кислоты отличается высокой эффективностью и, таким образом, упаковка заготовок соответствует сниженным уровням водорода.

Использование электрохимических технологий значительно ускоряет процедуру удаления окалины, предотвращая развитие водородной хрупкости, а также снижая количество используемого раствора. Метод может быть анодным, катодным или комбинированным.

Применение окалины

Практика показывает, что металл с тонким слоем окалины демонстрирует лучшую устойчивость к коррозии. В современном производстве оружейной стали все еще используется технология воронения, при которой на поверхности формируется тонкая оксидная пленка. Изменяя толщину окалины, специалисты способны добиться различных свойств и оттенков стали.

Некоторые виды окалин используются в качестве красителей для окраски поверхностей, и они успешно находят применение в строительной отрасли. Из порошка, на основе оксида, производятся смеси для металлургии и пищевой промышленности.

Строение окарины

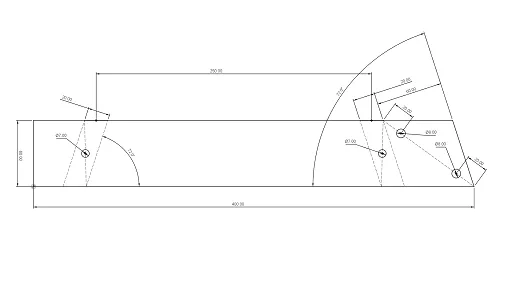

Структура окарины довольно проста. Это акустическая камера закрытого типа со свистковым механизмом. Конфигурация инструментальной камеры может различаться, в ней предусмотрены отверстия для настройки тональности. Количество отверстий в свистках варьируется в диапазоне от 4 до 12, чаще всего их количество составляет 5, 6 или 7. Инструмент включает мундштук с пригубником, а также воздуховод, называемый виндвей. Вокруг мундштука имеется специальное окошко для свистковой части — лабиум, рядом расположен рассекатель потока воздуха – язычок.

Современные духовые инструменты, как и в прошлом, представлены в множестве форм. Окарины могут напоминать геометрические фигуры, а также образы птиц, рыб и животных. Их изготавливают из различных материалов, например, керамики, древесины, глины, металла, пластика, полимерной глины и даже стекла.

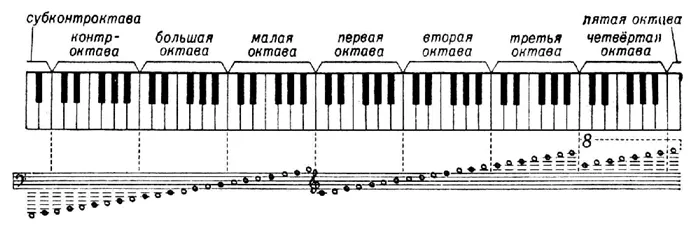

Деревянная окалина считается ближайшим родственником флейты, однако между ними имеются серьезные отличия. В отличие от флейты, которая открыта с обеих сторон, у окарины объем со свистком закрыт. Тональность звука флейты зависит от длины воздушной колонки, управлять которой можно, открывая и закрывая отверстия, расположенные на разном расстоянии друг от друга. У окарины тональность определяется разницей давления внутри свистульки и снаружи. Давление сжимает и разжимает воздушную пружину, а самые высокие ноты получаются при открытии отверстия. Это ограничивает диапазон звучания окарины по сравнению с флейтами.

Окарины могут быть как простыми, так и сложными по конструкции. Простейшие модели – это однокамерные с ограниченным диапазоном мелодий. Сложные модели могут быть двух- или даже трехкамерными и имеют диапазон, достигающий трех тактов. Самые современные инструменты оснащены поршневыми или клапанными механизмами, что позволяет менять настройку инструмента.

Звучание окарины

Звучание окарины является мягким и слегка шипящим, при этом в тембровом диапазоне преобладают холодные тона. Яркость и высота звука этой свистульки зависят от размеров инструмента. Чем меньше акустическая камера, тем выше, чище и громче звучание свистульки. И наоборот, чем больше объем инструмента, тем тише и глуше звук.

Звук окарины формируется под воздействием воздушной струи, нацеленной внутрь свистульки. Эта струя вызывает колебания язычка и создает вибрации, которые приводят к возникновению резонанса внутри свистульки. Звучание окарины может охватывать различные регистры – пикколо, сопрано, альт, тенор и бас. Все они могут объединяться в ансамбль, позволяя исполнять композиции различной сложности – от классических до современных.

Окарины могут иметь хроматический или диатонический строй. У моделей с диатоническим строем хроматическое звучание достигается при частичном перекрытии отверстий. В этом случае, количество отверстий в инструменте влияет на диапазон — чем их больше, тем шире спектр звуков.

Применение окалины

Кузнецы заметили, что при формировании тонкого слоя окалины, металл становится более устойчивым к коррозии. В настоящее время воронение оружейной стали используется в основном в декоративных целях. Цвет окалины зависит от метода обработки (кислота, щелочь, температура) и толщины оксидной пленки, которая может колебаться от 1 до 10 мкм.

Окалина проката, которая составляет до 3% от общего веса готовых изделий, представляет собой ценное сырье для металлургического производства из-за высокого содержания железа (до 75%). Основное направление ее переработки — очистка от примесей и последующее восстановление, после чего окалина превращается в низкоуглеродистую сталь.

Некоторые составы окалины успешно используются в качестве красителей и активно применяются в строительных работах. Исходя из окалины производится железный порошок, находящий применение в металлургии, самонагревающихся смесях, а также в пищевой промышленной отрасли.

Химический состав этого отхода металлургической промышленности стандартизирован, а его цена может изменяться в зависимости от содержания определенных видов окислов и количества примесей. Средняя стоимость на начало 2019 года составила 50 долларов США за тонну железной окалины.

Процесс формирования окалины

Образование окалины является следствием окислительных процессов, связанных с высокой температурой и происходящих во время обработки металла воздействиями температурного или давления. Каждый прокат в любом случае оказывается покрытым окислительным слоем, который формируется в чистом воздухе в сухих условиях в виде пленок. Эти пленки изначально бывают незаметны даже под микроскопом. Под воздействием высоких температур толщина окисного слоя увеличивается до заметных размеров. Металлическую окалину называют толстым покрытием, образующимся в результате термического воздействия в открытом воздухе.

Таким образом, окалина включает в себя гематит, магнетит и вюстит. Первые два типа окислов железа характеризуются высокой плотностью и соединены переходной структурой, тогда как вюстит выступает в виде пористого соединения. В отличие от магнетита и гематита, он обладает большей диффузионной проницаемостью и имеет менее прочные связи с ними.

Структура оксидной пленки, возникающей на металле, формируется в зависимости от окружающих условий и температур. При нагреве выше 570 °C в присутствии кислорода и последующем быстром охлаждении формируется трехслойное покрытие: наружный слой представляет собой гематит, под ним находится слой магнетита, а внутренний слой — вюстит. Первые два слоя имеют кристаллическую структуру и прочно связаны между собой, тогда как внутренний слой вюстита имеет пористую структуру и плохо соединяется с первым двумя, что обуславливает низкое электросопротивление и легкость его отслаивания.

Таким образом, при меньшем нагреве слой вюстита будет тонким. В случаях, когда формирование окалины происходит при высокой концентрации паров или окислов углерода и недостатке кислорода при температуре, превышающей 1000 °C, гематит восстанавливается и, таким образом, не входит в состав окалины. Соотношение слоев также зависит от температуры: так, при 700 °C толщина вюстита составляет 100 мкм, в то время как для магнетита и гематита этот показатель равен 10 и 1 мкм соответственно. Следовательно, состав металлической окалины в большей мере определяется температурными условиями: так, при 700-900 °C она состоит почти на 90% из вюститов, на приблизительно 10% из магнетита и менее чем на 1% из гематита. При повышении температуры и избытке кислорода в смеси происходит замещение вюстита на гематит.

В любом случае формирование слоев металлической окалины происходит постепенно в зависимости от их расположения. При охлаждении вюстит теряет свою стойкость и распадается на железо и гематит, в результате чего пленка приобретает гематит-магнетитовый состав. Таким образом, гематит и магнетит могут восстановиться в железо и воду. В результате этого процесса формируется прокатная окалина, состоящая в основном из железа.

Вышеизложенное касается основных закономерностей и факторов, влияющих на образование окалины в производственных условиях, что делает процесс достаточно сложным и многоступенчатым.

Что делать после удаления окалины

При удалении окалины из глаза доктором необходимо следовать рекомендациям по противовоспалительному лечению, которое обычно включает в себя назначение антибактериальных препаратов и нестероидных противовоспалительных медикаментов. Рекомендуемый курс длится около пяти дней. Можно использовать антибактериальные препараты в виде мазей. В случае, если окалина была глубоко внедрена, врач может назначить нестероидные противовоспалительные средства как в виде инъекций, так и для внутреннего применения.

Процесс заживления роговицы в среднем занимает 7-14 дней. Однако не исключены случаи образования эпителиального полупрозрачного помутнения. В случае, если чужеродное тело находится в центре роговицы, может снизиться зрение.